基于增材制造的微型流体冷却技术

参赛方案介绍

基于增材制造的微型流体冷却技术

微细尺度同轴对流换热器

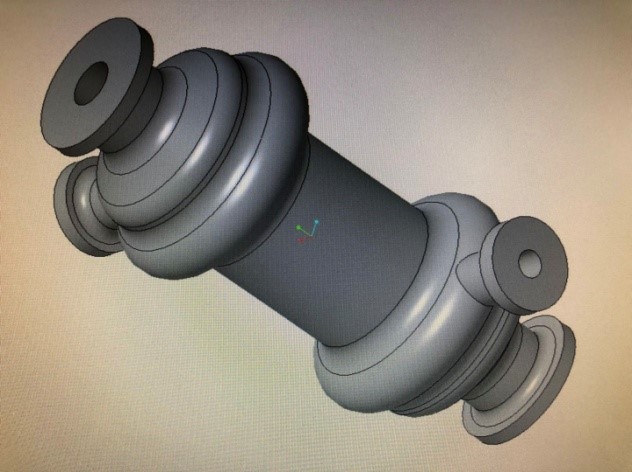

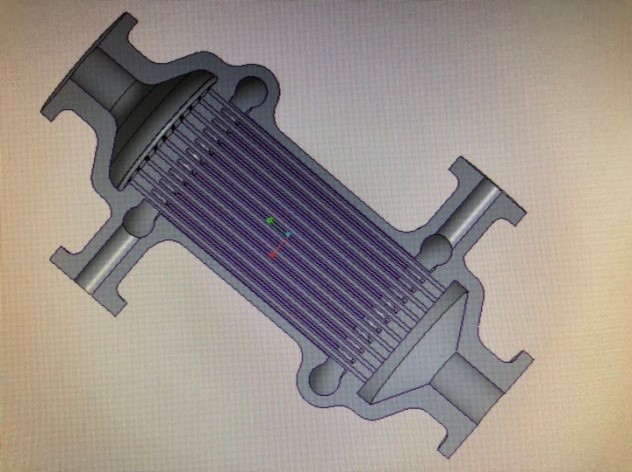

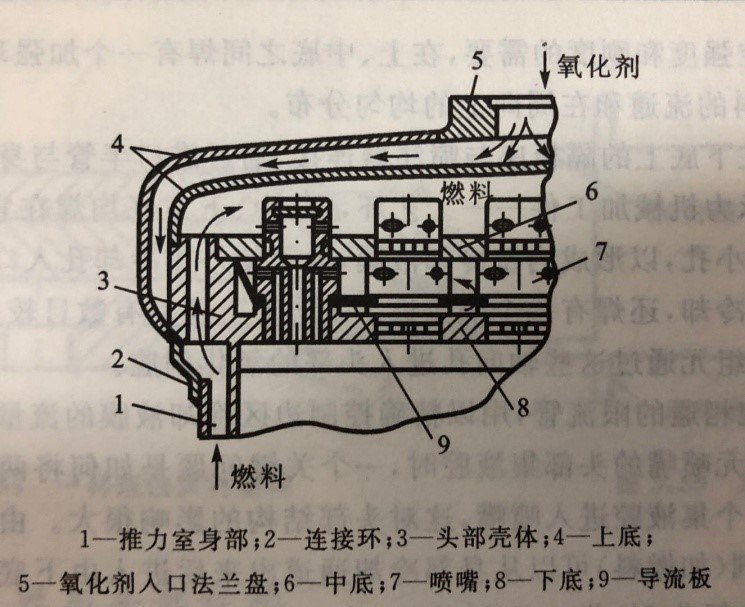

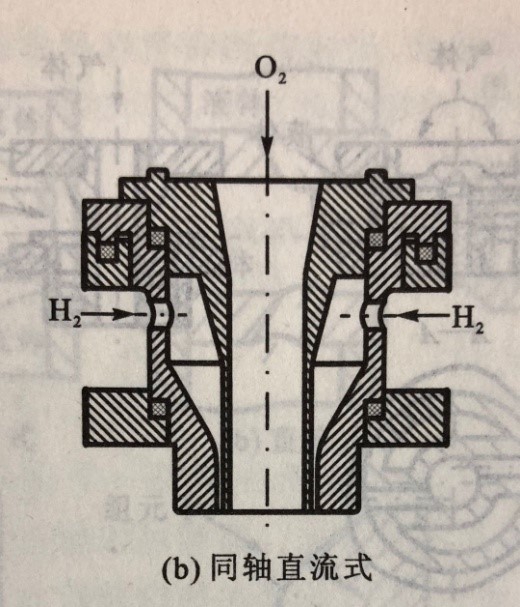

基于火箭发动机同轴式喷嘴设计一种新型换热器,如图1所示,体型介于指节到手掌大小之间;采用高效的逆流换热,换热器微细管路采用同轴式方案,流道当量直径为0.2mm;换热器出入口借鉴火箭发动机推力室集合器形式;其中除常规冷空气、水等冷却介质外,还可选用火箭发动机常用的冷却效果较佳的低温介质,如液氮、液氢、液氦等;微型换热器通过3D打印与焊接等工艺方式实现。

方案优势有体积小,换热效率高,3D打印易于实现等特点,且满足功能要求及相应技术指标。本方案提供一种设计理念,可根据具体需求进行适应性改进。

主要功能:利用增材制造技术,开展百微米级别的流体冷却通道和回路的设计和制造,贴合微型热点,实现高热流热点的热控技术。

思路来源:液体火箭发动机推力室

图 1 换热器结构示意图

核心技术

1)同轴式喷嘴;

2)推力室内壁面传热;

3)液氮、液氢、液甲烷等低温介质高效冷却技术;

4)复杂微型元件增材制造。

为实现高效换热,推力室内壁选用铜或者锆铜合金。在换热器材料选择上,钛合金换热能力较差(钛合金相比钛换热能力下降50%),约8 W/mK左右;高分子聚合物3D打印粗糙度无法控制,易出现粗糙度不满足需求的情况。因此本方案建议采用不锈钢或者铜作为换热器材料。

对于微型复杂元件,传统的等材制造、减材制造无法满足精细度及复杂度要求,因此考虑增材制造;增材制造对于解决复杂结构零件的成形,减少加工工序,缩短加工周期有更大的优势。对冷却通道有更高的粗糙度要求可进行喷砂或磨粒流处理。

由于技术需求方未提供详细的换热参数要求,本方案针对需求提供一种设计理念及思路,详细设计参数及相应的技术指标可根据具体要求进行适应性设计。指标如下:

换热器结构尺寸:10mm*20mm~100mm*200mm

冷却管路当量直径:0.1mm到1mm;

换热系数:10KW/m²K 到20KW/m²K;

换热器比表面积β:15000~20000;

结构承受压力:0-1MPa。

本方案换热器可应用于物理结构尺寸小,热流密度较高的微机电及微型机械系统,如电脑CPU、电动汽车、微型卫星、高铁等,以上微机电系统急需设计出轻巧、结构紧凑、高效的微结构换热器。本方案换热器拟申请发明专利,专利材料正准备过程中。